// COME SCEGLIERE IL PROFILO DI UNA FRESA

Per profilo si intende la forma dell’estremità della fresa atta al taglio, e normalmente può essere di tre tipi: cilindrico, torico e sferico.

// Profilo cilindrico: questi utensili hanno un’estremità piatta, presentano taglienti con angoli affilati disposti a formare un angolo

di 90°

// Profilo torico: questo tipo di profilo smussato è utilizzato

in sgrossatura, presenta un angolo affilato smussato da una forma raggiata. Questo arrotondamento aiuta a distribuire le forze di taglio in maniera più uniforme sull'angolo, contribuendo a prevenire l’usura Ele scheggiature, prolungando così la vita dell’utensile.

// Profilo sferico: questo profilo è dato da utensili con taglienti

che non hanno un’estremità piatta, ma raggiata, a creare un "tutto tondo" all'estremità della fresa.

che non hanno un’estremità piatta, ma raggiata, a creare un "tutto tondo" all'estremità della fresa.

// ERRORI COMUNI CHE SI COMMETTONO NELLA FRESATURA

// Avanzamento errato: troppo o troppo poco

L’avanzamento migliore per una lavorazione varia considerevolmente a seconda della tipologia di utensile

L’avanzamento migliore per una lavorazione varia considerevolmente a seconda della tipologia di utensile

e del materiale in lavorazione. Se l’avanzamento è troppo lento, si corre il rischio di tagliare nuovamente

il truciolo, accelerando, di fatto, l’usura dell’utensile. Se invece l’avanzamento è troppo elevato, si potrebbe fratturare l’utensile.

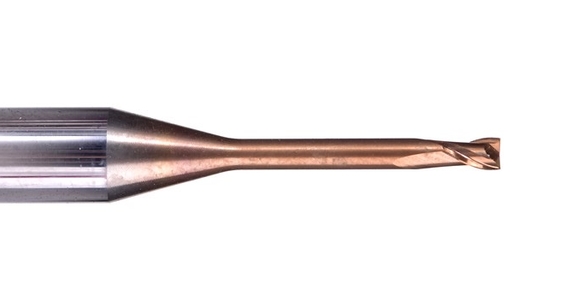

// ANATOMIA DI UNA FRESA

Le frese possono presentare molte dimensioni diverse, presenti nella descrizione dell’utensile. È importante capire come ciascuna dimensione possa influire sulla scelta dell’utensile e come anche piccole variazioni possano fare la differenza quando l’utensile

è in rotazione

// COME SCIEGLIERE IL NUMERO DI TAGLIENTI (Z) DI UNA FRESA

Tradizionalmente, le frese possono avere uno o più taglienti. La norma che va per la maggiore

è di usare due taglienti per fresare alluminio e materiali morbidi come pmma e la zirconia,

e 4 taglienti per fresare leghe più dure come cobalto-cromo e titanio.

Dal momento che l’alluminio e le leghe non ferrose sono normalmente più morbide dell’acciaio,

la robustezza dell’utensile non è di vitale importanza, l’utensile può avanzare più rapidamente

e garantire un’asportazione di materiale maggiore grazie alla maggior ampiezza dei 2 vani truciolo (la rimozione del materiale viene facilitata dall'ampia distanza che si trova

tra i due taglienti).

I materiali ferrosi sono invece normalmente molto più duri e per lavorarli c’è bisogno

della forza di un nocciolo più grosso. L’avanzamento è più lento, e ciò provoca una dimensione minore del truciolo, che può essere evacuato attraverso lo spazio più ristretto presente

tra i taglienti di un utensile con nocciolo più grosso.

Ciò consente anche di inserire più taglienti sull'utensile, cosa che, a sua volta, aumenta

la produttività.

La chiave delle moderne tecniche di fresatura è trovare il giusto equilibrio.

I taglienti, denominati anche con la lettera "Z", sono la parte di una fresa integrale più facile da riconoscere, sono la parte anatomica della fresa che le permette di asportare il materiale.

// TRATTAMENTO DI SUERFICIE DELLE FRESE

UTILIZZATE PER LA LAVORAZIONE DEI MATERIALI

TRATTAMENTO DI SUERFICIE DELLE FRESE

UTILIZZATE PER LA LAVORAZIONE DEL COBALTO-CROMO E DEL TITANIO

Il rivestimento impiegato da STARS3 è stato studiato appositamente per la lavorazione ad alta velocità e a secco

(o con lubrificazione minima) di materiali duri. Questo rivestimento mantiene l’integrità del filo tagliente fino

a temperature di 1200 °C. Il rivestimento utilizzato da STARS3 può essere usato con successo per lavorazioni ad alte velocità di materiali duri, quali acciaio e leghe ad alto contenuto di nichel e titanio, è particolarmente idoneo

per frese il metallo duro in operazioni di sgrossatura e finitura che provochino elevate temperature nell'interfaccia truciolo/tagliente. Le velocità di taglio variano generalmente da 100 a 300 m/min. in funzione delle condizioni

di lavoro e del tipo di materiale da lavorare.

PER INFORMAZIONI